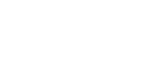

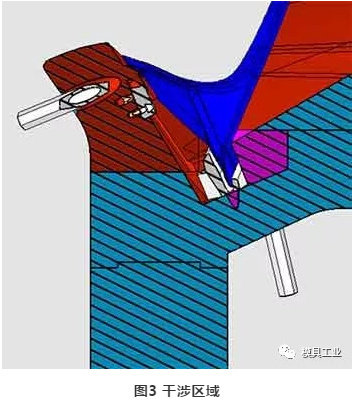

汽车检具因车灯外形尺寸小,表面曲率变化大,且锁紧区域和定位块都在车灯下方,导致检具本体需加工的区域又深又窄,机床在加改该区域的负角面时因空间限制,会和检具本体干涉(见图3椭圆处),同时部分定位块实际安装时无操作空间,如图4椭圆处所示。

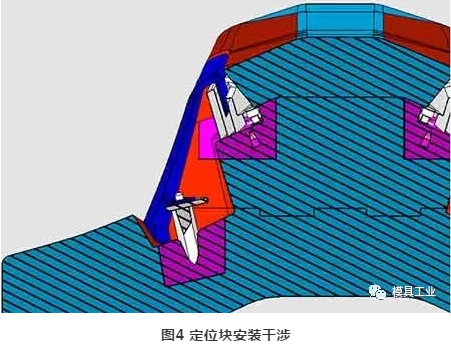

为了解决上述难点,设计阶段结合树脂材料便于分割、易粘接、粘接后能恢复整体时强度的特点,将模块从下到上分解,通过单独加工,规避原来和机床干涉的部位,实现加工后通过粘接继续加工。

没有安装定位块的操作空间,同样可以分解检具本体模块,先安装定位块,再用胶水粘接组装后续的检具本体模块,通过工艺改进,既解决了加工干涉问题,也实现了定位块的安装,同时还不影响检具的精度和强度,外观无多余的孔和槽,具体分解成4个模块,如图5所示。

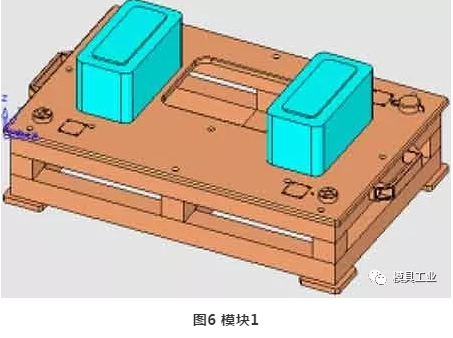

为避免浪费材料,减轻检具质量,底板上的模块1分体设计成如图6所示,设计成2个独立的立柱状。模块顶端设计成凸台,模块2底端设计相应的凹槽,用于模块1和模块2配合时的定位。

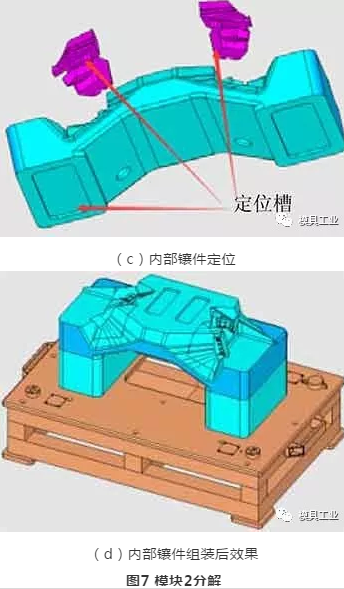

模块2如图7(a)所示,汽车检具有较多需要多轴加工的负角面和加工不到位的清角区域,利用树脂材料的特性,将模块2分解。同时将模块内不能加工到位的区域分解成小镶件,加工完成后再次组装,通过模块相互间的边和槽定位,保证组装精度,还可以避免多轴加工。模块2的底面通过方槽和模块1配合,组装后效果如图7(d)所示。

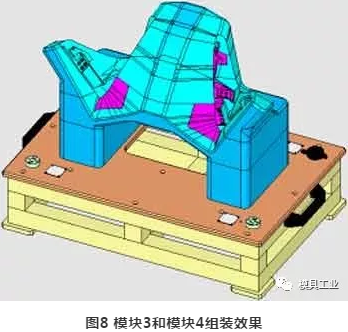

模块3的结构和模块2类似,参考模块2方式处理。同时模块3顶端设计定位凸台,便于和模块4的组装定位,组装后效果如图8所示。

工艺分析

汽车检具根据上述设计加工检具底板,逐层组装4组模块以及模块内的小镶件。在组装调试过程中,根据测量结果分析累积误差,并在制造下一组模块时将累积误差消除,保证检具整体精度。如果只逐层安装模块,不考虑模块上的镶件,同时因为操作空间小,模块4装配后,模块3上的定位块安装时无操作空间,所以在模块3安装好后,应该将定位块先安装调试到位,再安装模块4,以避免缺乏安装定位块操作空间的问题。